Pasaron 139 años desde que las familias Fino y Marino fundaron el Molino Carhué, ubicado en esa localidad homónima. Desde 1885 hasta la fecha, el proyecto sobrevivió a malones, cambios de propiedad y crisis de todo calibre, pero parece que la región tiene producción harinera para rato, porque se ha iniciado una etapa de modernización con mucho personal y recursos puestos en juego.

¿Puede una estructura centenaria ser competitiva aún hoy? El Molino Carhué demuestra que sí, y para conocer el complejo proceso productivo, Bichos de Campo recorrió su planta ubicada en la localidad del suroeste de la provincia de Buenos Aires. esta visita sirve claramente para conocer a fondo cómo es el proceso industrial que termina en la harina.

Tras el diálogo con los responsables directos de las diferentes áreas del molino, hay un aspecto que queda en claro: la calidad de la harina es primordial para esta empresa. Por eso incorporaron personal altamente capacitado y la última tecnología, para que ese molino que comenzó moviéndose con la fuerza agua y que incluso también brindó la primera electricidad al pueblo ahora pueda liderar un polo triguero regional del interior productivo.

“Hace cinco años que estamos generando proyectos en ambas plantas, tanto Tornquist como Carhué, con la finalidad de mejorar la eficacia y la eficiencia de las plantas productivas”, explica José Noriega.

José es un ingeniero industrial venezolano que lidera el proceso de reconversión tecnológica como jefe de proyectos dentro de la empresa. Su experiencia le dio mucho conocimiento sobre el proceso y, aunque trabaja para que esa estructura de 1885 sea un “molino 4.0” explica que, en el fondo, “toda la labor de la molinería es la misma: moler el grano de trigo”.

Pero, antes de que se pongan en funcionamiento los engranajes, es vital el rol que ocupa Ignacio Uribe Echevarría como jefe de originación del molino. Su tarea es determinar que el trigo que llega desde 200 kilómetros a la redonda, desde productores, acopiadores y cooperativas, cumpla con los parámetros de calidad molinera y panadera para luego segregarlo en diferentes silos de acuerdo a esos valores.

Conocé el proceso previo a la molienda:

Para eso, el trabajo previo en contacto con los proveedores es fundamental porque, si bien todo el suroeste bonaerense se destaca por hacer trigo de buena calidad, no todos los molinos tienen los mismos requisitos para la materia prima. “Al productor le exigimos un trigo de calidad, el uso de una buena semilla y mantener ciertos valores de gluten”, resume Ignacio.

¿Y cómo se dan cuenta de que no les vendieron pescado podrido? Cuando ingresa el camión cargado al establecimiento, se realiza un calado, es decir, se obtiene una muestra representativa y se analiza en dos procesos simultáneos, balanzas y laboratorio.

En balanzas se realiza un visteo comercial, para detectar si el trigo está dañado o en mal estado, mientras que en el laboratorio se llevan adelante análisis que determinan con precisión su calidad, a partir de un molinillo a escala que simula el proceso realizado posteriormente.

En balanzas se realiza un visteo comercial, para detectar si el trigo está dañado o en mal estado, mientras que en el laboratorio se llevan adelante análisis que determinan con precisión su calidad, a partir de un molinillo a escala que simula el proceso realizado posteriormente.

Lo primero que se observa en el laboratorio es la presencia de lo que llaman “olores objetables” que, según señala Ignacio, pueden provenir de micotoxinas, hongos o aditivos y que son causal de descarte de ese trigo, porque pueden trasladarse a la harina o panificado. En paralelo, también se analiza cantidades de gluten, peso hectolítrico y concentraciones enzimáticas.

Todo este proceso previo parece muy largo, pero sólo demora 10 minutos. Así y todo, desde la empresa consideran que podría hacerse de forma aún más eficiente. “Si usáramos un equipo de medición indirecta, que usa tecnología infrarroja, sólo nos llevaría 60 segundos”, afirma Ignacio, que igual sostiene que su método es mejor porque brinda mayor precisión para establecer la calidad de la materia prima.

Por lo tanto, son sólo 10 minutos los que espera el camión desde que se realiza el calado. Si el trigo está dentro de los parámetros aceptables, el siguiente paso es la segregación en silos en base a determinados rangos, pero, si no cumple con alguna de las exigencias, se va del establecimiento de la misma forma en que llegó: sin procesarse.

“Todo lo hacemos pensando en el producto final”, destaca el jefe de originación, a sabiendas de que, si quieren marcar la diferencia con su harina, tienen que trabajar con parámetros de la más alta calidad.

El trigo almacenado suele superar las 7000 toneladas, y las reservas alcanzan generalmente para 4 meses de producción, a razón de 180 toneladas procesadas por día. La clave es stockearse durante épocas buenas para hacer frente a momentos críticos, como lo es el empalme entre cosechas.

Una vez segregado en los silos, Ignacio sabe que su grano de arena, o de harina, ya está hecho. El resto quedará en manos de operarios como José, que trabajan en cada una de las etapas hasta que nuevamente salgan los camiones de la planta, pero esta vez con bolsas de harina.

Si hasta ahora el proceso parece tedioso, es porque aún no se ha descrito lo que sucede puertas adentro, y de arriba hacia abajo. El molino cuenta con 3 niveles y, tal como se hizo históricamente, siempre se comienza desde lo más alto para aprovechar la gravedad y ahorrar energía de transporte.

La etapa de molienda, que implica la trituración y compresión de los granos con bancos de cilindros, se realiza en el primer piso. Pero a los engranajes no llega el trigo directo desde el silo, sino que éste recibe primero un proceso de reposo y humidificación.

Conocé el proceso de molienda:

“Se busca llevar al grano a una humedad del 16%, para dejarlo estacionado durante 24 horas y que al molerlo que no genere impurezas en la harina, no levante temperaturas y no rompa las instalaciones de molienda”, señala José. Para conocer los niveles exactos de agua necesarios, cuentan con sensores específicos.

Una vez triturado en los bancos de cilindros, se obtiene sémola, harina y otros subproductos, que viajan por transporte neumático al tercer nivel. Allí hay una máquina llamada plansichter, que es “el corazón del molino”, en palabras del ingeniero industrial.

El plansichter es tan importante como ruidoso. Se trata de un sistema que cuenta con filtros y compartimentos que permiten clasificar los materiales de acuerdo a su granulometría.

Previo pasaje por el cernidor, que permite la clasificación previa, los subproductos caen por los compartimentos para una separación más específica.

“Luego de que cada producto es reclasificado, va a un banco exclusivo para ese tipo de producto y vuelve a ser triturado”, destaca el especialista.

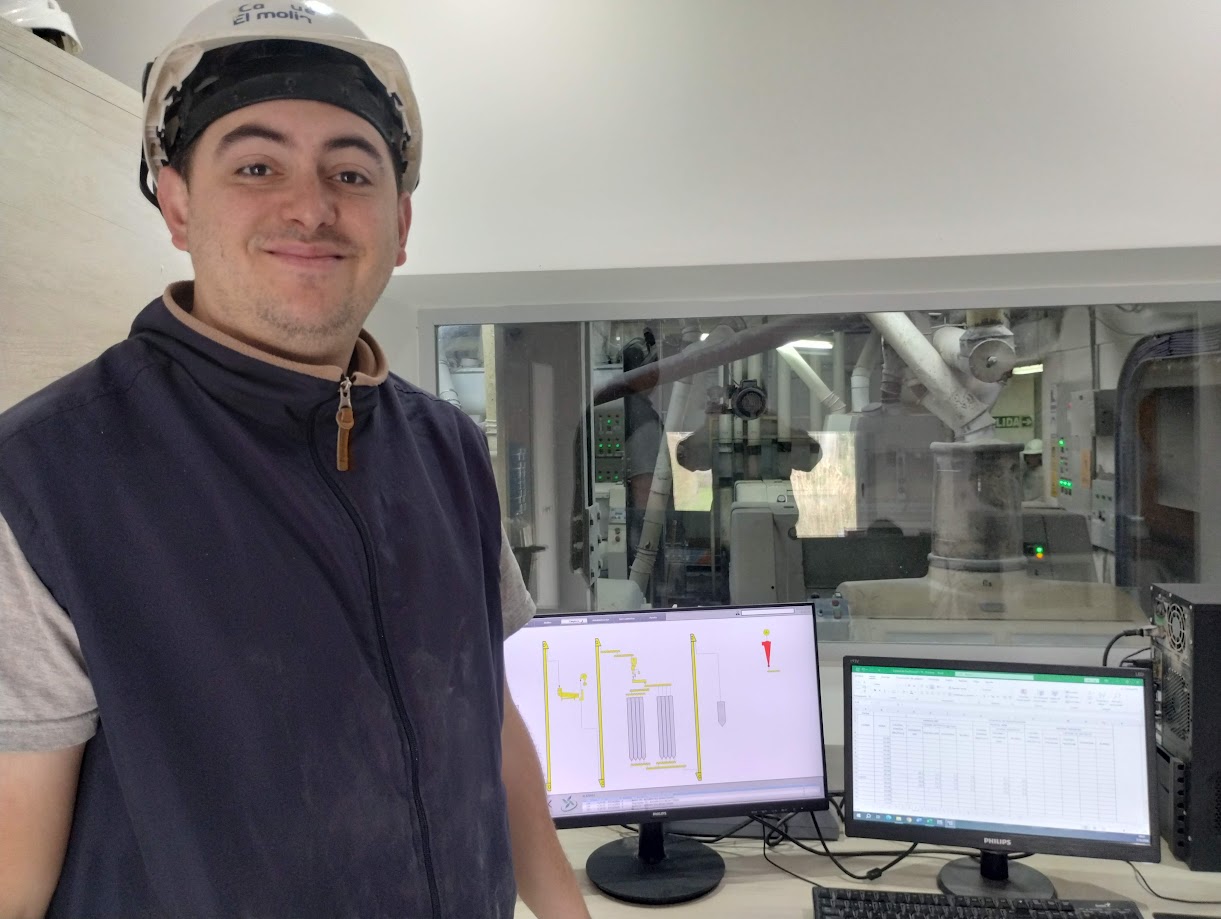

Todo en el molino funciona por etapas y, para que esa pieza de relojería llene 1 camión con 1200 bolsas cada tres horas, la coordinación es fundamental. Para ello existe la sala de control, a la que accede tanto José como otros cilindreros, donde se registra todo el proceso y puede verificarse cada uno de los indicadores productivos.

Como jefe de proyectos, es entendible que Noriega considere que aún le falta incorporar más tecnología a la sala de control, pero el hecho de que pueda accederse a todo el flujo de información en tiempo real y desde un celular indica que el Molino Carhué se ha modernizado notablemente en el último tiempo.

“La idea es apuntar a que haya un diagrama de redes que nos permita comunicar todo el molino y que funcione automáticamente”, explica el ingeniero.

Un poco a la antigua y un poco de forma moderna, el Molino Carhué produce con éxito tres tipos de harina y otros subproductos. Ignacio, que sabe que es una pregunta frecuente, habló sobre la famosa diferencia entre la harina 000 y 0000: “además de tener una diferencia en cuanto a la granulometría, la tipificación según el código alimentario tiene que ver con su porcentaje de cenizas”, señaló.

Y dejó una regla nemotécnica: “a mayor cantidad de ceros, menor porcentaje de cenizas y a menor cantidad de ceros, mayor porcentaje de ceniza. Es una relación inversamente proporcional”, agregó.

Pero, además de esas dos variedades, muy conocidas en las góndolas de los supermercados, también producen una harina entera, de calidad premium y pensada para la industria panadera por su alta eficacia. En cuanto a los subproductos, lo más vendido es el afrechillo a granel, que es la cáscara del trigo descartada en el proceso y se usa generalmente para alimentos balanceados.

A través de un proceso de embolsado automático, la harina de Molino Carhué es fraccionada en envases de 1, 5 y 25 kilos. El hecho de que vendan paquetes de menor tamaño a la tradicional bolsa panadera es, de por sí, un indicador de cómo se ha aggiornado la empresa, porque decidieron atender a un nuevo segmento de mercado y ven ahí potencial de crecimiento.

“Vender bolsas chicas se pensó como una forma de estar presentes y que nos conozcan dentro de nuestras localidades, en 200 o 300 kilómetros a la redonda”, destacó José. A ese ritmo, no sería descabellado ver próximamente sus paquetes en las grandes cadenas de supermercados.

No puede ser tan dificil evitar el contrabando de un producto tan voluminoso