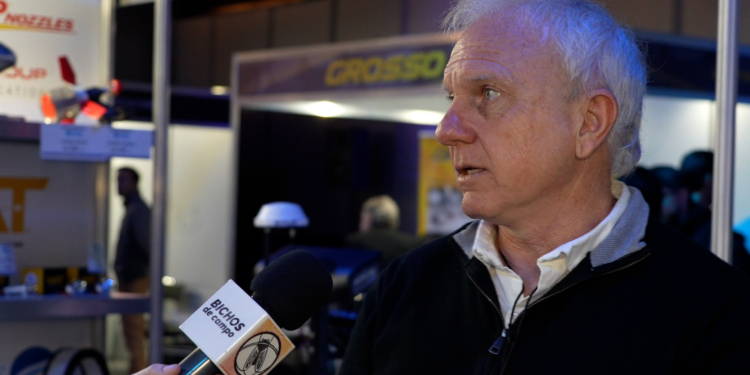

Cuando el presidente de Fearca, Diego Martínez, dialogó con Bichos de Campo sobre las características que guarda la actividad de los aeroaplicadores, uno de los aspectos que destacó es que en el sector predomina una fuerte impronta familiar.

El caso de ArAvia es una de esas historias de padres e hijos con una pasión compartida por la aviación y un proyecto común. Quien hoy está al frente de la empresa es Guillermo Giordana, que al igual que su padre fue aeroaplicador y, como le gusta decir a él, cuando sentía que ya se divirtió “lo suficiente” en los cielos, se abocó al trabajo en la tierra.

Desde hace 40 años, esta firma familiar de Venado Tuerto, en el sur santafesino, se dedica a vender partes, repuestos y tecnología dedicada exclusivamente a la aeronáutica. Muchas de ellas son directamente traídas de afuera, pero también diseñan y fabrican sus propias piezas, que esconden detalles dignos de contar.

Aunque podría pasar horas describiendo la amplia gama de productos que distribuyen, Guillermo sabe que hay uno en particular que los representa: La barra fuselada de aluminio.

A simple vista, no parece ser más que un caño ovalado y bastante liviano. Aunque admite que hasta lo han usado para construir mesas, Guillermo destaca que esa sencilla pieza tiene un rol clave en la aviación agrícola: Porta los atomizadores que van a aplicar el líquido.

“Estas barras existen desde el primer avión fumigador, desde hace muchas décadas atrás”, explicó el piloto. Justamente, lo que hicieron ellos con ese elemento básico fue empezar a fabricarlo en aluminio en vez de acero inoxidable, un viraje que va más allá de un cambio de materiales

“El aluminio le juega a favor de la seguridad del piloto, porque tienen una función fusible. En caso de que se lleve por delante un poste o un cable de alta o de media tensión, entonces se rompe más fácil”, señaló Giordana.

Mirá la entrevista completa:

El caso anecdótico de esa parte tan sencilla, pero necesaria, ilustra cómo funciona el avance tecnológico. De hecho, antes de tener un perfil aerodinámico, con una forma “aplanada” similar a las alas, la barra solía ser un caño redondo tradicional, lo que no era ideal para el contacto a alta velocidad con el viento.

Cuando ya se les había cambiado la forma, Guillermo y su padre propusieron hacerlas en aluminio, con un objetivo rara vez buscado en la industria, que es que dure menos ante un imponderable y no comprometa al resto del avión.

Pero eso no quita que, más allá de su función fusible, no sea resistente en el tiempo. La duración, explicó Guillermo, “depende mucho de los químicos que se usen”, pero en general no se recambian hasta que cumplen 20 años.

En la planta que tienen ahí mismo en Venado Tuerto, ubicada sobre la ruta 8, cuentan con un aeródromo propio para que aterricen los clientes. Ahí no hay estacionamiento medido.

Aunque gran parte de la producción, que ellos diseñan y planifican, la tercerizan, cuentan con personal trabajando en ensamblaje, soldadura y en ingeniería y toda su planta está habilitada por la Administración Nacional de Aviación Civil (ANAC), la autoridad aeronáutica.

“Dentro de la aeronave, todo tiene que estar certificado, desde el primer hasta el último hasta el último tornillo”, explicó el piloto, que hoy vende sus productos en la región y diferentes rincones del mundo.