La legislación vigente en la Argentina establece que enterrar un envase vacío de fitosanitario es un delito ambiental. Sin embargo, Gustavo Schujman está trabajando para que algún día enterrar uno de tales envases sea algo no sólo posible, sino también deseable. ¿Cómo sería eso factible?

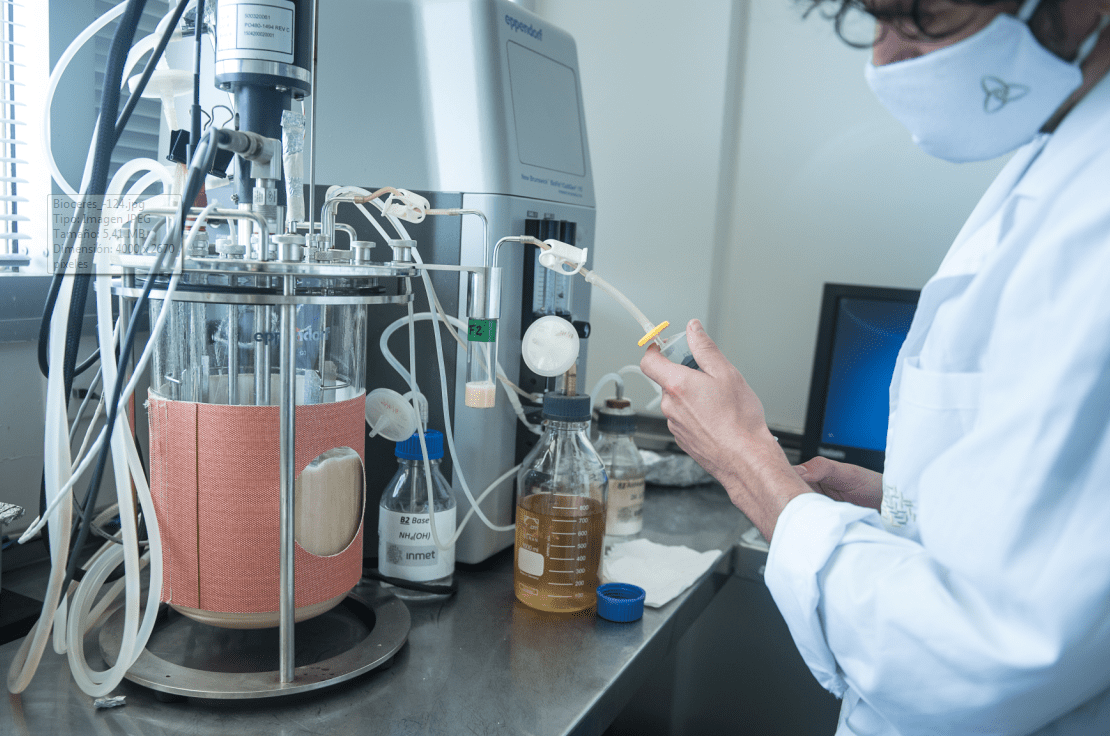

Gustavo es investigador del Conicet, cofundador y gerente de Inmet, una empresa del Grupo Bioceres dedicada a diseñar organismos genéticamente optimizados para la producción de compuestos de alto valor agregado.

Una de las tecnologías desarrolladas por la firma son bacterias modificadas genéticamente que se alimentan de glicerina cruda para producir un biopolímero (polihidroxibutirato o PHB) que puede reemplazar al plástico derivado del petróleo en muchas aplicaciones. La ventaja es que la glicerina cruda, un derivado del proceso de fabricación de biodiésel con aceite de soja, es un insumo muy barato con un valor del orden de los 80 u$s/tonelada.

“Hemos modificamos genéticamente bacterias para que sean muy ávidas de la glicerina cruda y también para que el PHB que generan pueda ser purificado de manera sencilla y económica”, explica Gustavo a Bichos de Campo.

“Cada vez tenemos mejores rendimientos, es decir, nuestros microorganismos (recombinantes) producen más en menos tiempo y a un costo menor. Confiamos en escalar muy pronto esta tecnología”, añade.

“Cada vez tenemos mejores rendimientos, es decir, nuestros microorganismos (recombinantes) producen más en menos tiempo y a un costo menor. Confiamos en escalar muy pronto esta tecnología”, añade.

Próximamente estarán terminando de montar una planta piloto propia a partir de la cual podrán desarrollar aplicaciones específicas con bioplásticos en función de los requerimientos de los clientes.

Los pellets de bioplásticos pueden ser procesados por las mismas empresas fabricantes de productos plásticos que actualmente trabajan con petroinsumos. Es decir: no se requiere cambiar toda una matriz industrial; sólo cambiar de un insumo renovable por otro no-renovable. Mientras que los petroplásticos son un problema ambiental grave, los bioplásticos se descomponen en tierra o agua en un plazo de tres a seis a meses.

El costo directo del PHB es muy superior al de los petroplásticos, pero el costo medido de manera integral, es decir, considerando la logística de acopio y reciclaje, es tremendamente inferior, dado que, una vez usado, es descompuesto (se lo “morfan”, en criollo) por microorganismos presentes en la tierra o el agua.

Adicionalmente, existen crecientes regulaciones que impiden el uso de petroplásticos para determinados productos, como puede ser el caso, por ejemplo, de los sorbetes descartables, los cuales podrían ser elaborados con bioplásticos.

“El material que desarrollamos tiene muy buena calidad y también sería factible emplearlo para bidones de fitosanitarios, para lo cual, por supuesto, sería necesario tener en cuenta las propiedades del producto contenido en el envase para que sea compatible con el biopolímero”, comenta el biotecnólogo.

Si bien la tecnología fue desarrollada originalmente con glicerina cruda, también diseñaron microorganismos capaces de producir PHB a partir de la vinaza proveniente del proceso de fabricación de bioetanol tanto cañero como maicero, lo que representa un auténtico “golazo” en términos de “economía circular”, porque se trata de un subproducto muy contaminante.

Una de las principales limitaciones para el desarrollo de la industria del bioplástico es que, por una cuestión de escala, los petroplásticos tienen un costo directo mucho más competitivo, pero con un costo integral muy elevado en términos ambientales, dado que es muy baja la proporción de los mismos que se recicla y, lo que se recicla, consume muchos recursos energéticos que podrían destinarse a otros fines.

Una de las principales limitaciones para el desarrollo de la industria del bioplástico es que, por una cuestión de escala, los petroplásticos tienen un costo directo mucho más competitivo, pero con un costo integral muy elevado en términos ambientales, dado que es muy baja la proporción de los mismos que se recicla y, lo que se recicla, consume muchos recursos energéticos que podrían destinarse a otros fines.

“Nuestros microorganismos producen un material (PBH) que ya existe en la naturaleza y, cuando eso sucede, siempre hay algo dispuesto a comérselo”, resume Gustavo. Así, la tecnología desarrollada por Inmet logra que algo surgido en el campo regrese al campo para ser reciclado de manera natural en un ciclo biológico.