-¿Alguno lleva marcapasos?

La pregunta de Kirk, el encargado de seguridad de la planta de Case IH, descolocó a los presentes. Con menos de 12 horas de travesía compartida, todavía no había confianza suficiente como para hurgar en la ficha médica del compañero de al lado.

“Sí alguno lleva marcapasos, le pedimos que no ingrese. Las máquinas pueden resetearlo y no queremos eso”, insistió el hombre que, sin saberlo, les estaba dando la primera bienvenida en Estados Unidos a unos 70 productores y profesionales argentinos, hambrientos por conocerlo todo.

La planta que aquella empresa de maquinaria mantiene en la localidad de Racine, en el estado de Wisconsin, se convirtió con los años también en una suerte de museo y parque de atracciones, donde los curiosos y fanáticos pueden caminar entre las líneas de ensamble y, por qué no, adquirir su outfit color rojo y negro.

“Parte del contrato con el sindicato implica que no se pueden tomar fotos dentro de la planta. Si algún trabajador los ve sacándole una foto, les pueden pedir el teléfono”, dijo Kirk con seriedad. Apareció aquí la primera semejanza palpable con Argentina: los sindicatos pisan fuerte en las grandes empresas, algo reconocible en algunas banderas y carteles.

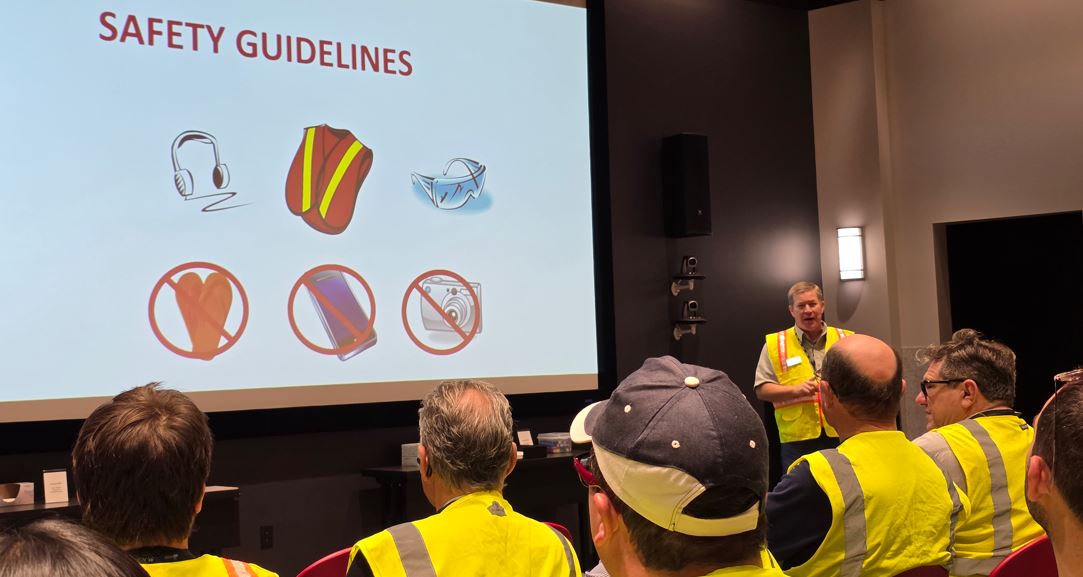

Con antojos de seguridad, chalecos amarillos, auriculares para proteger los oídos del ruido, y la recomendación de “mantener los ojos bien abiertos”, los productores comenzaron a recorrer las distintas estaciones de mecanizado, calibración y ensamble.

Con más de 175 años de trayectoria en el mercado de maquinaria, y con presencia en más 160 países, los tractores de Case IH son, para los farmers locales, una de las insignias del país. Aquello que inició con el trabajo de Jerome Increase Case, que tenía una fábrica de trilladoras en Racine, y de Cyrus McCormick, dueño de la histórica International Harvester con la que luego se funcionaría, derivó en la creación de históricos modelos como el Magnum, que los argentinos vieron en proceso de construcción.

La planta opera las 24 horas y funciona con un sistema de trazabilidad muy riguroso, que se aplica no solo a nivel de los procesos sino también a nivel de cada una de las piezas que se ensambla, desde la más grande a la más pequeña. Es por eso que cada estación cuenta con una hoja de ruta (algo así como un menú de pasos), que los operarios deben seguir al pie de la letra. Aún así, cada segmento de la máquina es evaluado en forma individual, previo al ensamble final, para evitar cualquier mínima falla.

El proceso de fabricación, aunque puntilloso y complicado, curiosamente parecía ser llevado adelante por muy pocas personas. “¿No trabaja nadie acá?”, preguntó por lo bajo uno de los productores, que se sorprendió al ver que las estaciones contaban apenas con una o dos personas y, en algunos casos, estaban incluso vacías.

Sucede que muchas partes del proceso se encuentran automatizadas, y los trabajadores solo participan en su control. Tal es el caso de la “sala de diseño central”, donde se prueban engranajes y piezas con un robot, a una temperatura de un grado. En caso de que el sistema alerte una falla, el controlador debe enviar la pieza correspondiente a “cuarentena”, donde debe permanecer hasta su arreglo.

También llamó la atención la sala de formación y proyectos, ubicada en el corazón de la planta, que dejaba ver a los ingenieros y técnicos que se encargan del desarrollo de nuevas iniciativas. La sala, totalmente blanca, acusaba en sus paredes distintos planos, así como listas de tareas y objetivos.

Pero para esta periodista, la parte más llamativa de la recorrida –y quizás la que más desapercibida pasó- fue ver una gran bandera desplegada detrás de una de las estaciones de ensamblado.

Con la leyenda “¿Quién se beneficia de las exportaciones de maquinaria?”, aquel pedazo de tela blanco mostraba la primera señal de ruido dentro de una planta en la que todo parecía marchar –si se permite el chiste- sobre ruedas.

Ante mi consulta por su significado, Amber Aguirre, una de las coordinadoras del tour, confesó su sorpresa al respecto. De igual forma, intentó esbozar una explicación.

Según dijo, en ese país la competencia interna entre las marcas de maquinaria es feroz, y para muchas empresas se vuelve más atractivo exportar a destinos donde las ventas pueden alcanzar volúmenes mayores. Por dar un ejemplo, indicó que Case IH logró arribar al mercado australiano un poco antes que John Deere, lo que le dio cierta ventaja.

-¿Es una bandera colocada por el sindicato?- le pregunté a la estadounidense. “Es muy probable”, respondió Aguirre, con cierto desconcierto.

No hay que perder de vista en esto el programa de Donald Trump para colocar aranceles a las importaciones de bienes y productos. Durante su campaña presidencial, el entonces candidato amenazó a John Deere con colocarle un arancel de 200% si externalizaba su producción y trasladaba empleos de manufactura a otros países.

En el caso de Case IH, Aguirre contó que hay piezas que se fabrican fuera de Estados Unidos y que ingresan luego al país para su ensamblado final.

La visita concluyó con una sesión de fotos con los tractores terminados –ya fuera de la planta-, y varios suspiros de aquellos que sueñan con tener uno de esos equipos.

“No hay con qué darle. Lo que viene de afuera es mejor, y si viene en barco en vez de camión (en referencia a lo fabricado en Estados Unidos versus lo hecho en Brasil) mucho mejor”, señaló un productor.