Un desarrollo del INTA junto con la empresa rosarina Ingeniería Electrónica Argentina (IEA) permite detectar actividad biológica en la masa de granos, mediante la medición de dióxido de carbono, y así evitar procesos de descomposición. Lo novedoso es que el sistema, bautizado Co2ntrol, fue pensado para ser utilizado no en silos plásticos sino en grandes instalaciones, es decir en silos y celdas de chapa u hormigón.

“El almacenamiento de los granos no es un tema sencillo ni una tarea pasiva. Todo lo contrario: la calidad de los granos se ve amenazada por la proliferación de hongos, a causa de la alta humedad (grano húmedo, filtraciones de lluvia, problemas de napa), presencia de impurezas o la infestación con insectos que inician focos de actividad biológica a expensas de los granos. Una vez iniciados estos procesos se retroalimentan y aceleran, dañando seriamente la calidad de los granos si no se detienen a tiempo”. Así comenzó una gacetilla de INTA Informa que pone un pco de suspenso al asunto.

Lo cierto es que la detección temprana de estos procesos biológicos dentro de los silos permite instrumentar las acciones para evitar daños o pérdida en la calidad del grano.

La Argentina almacena cerca de 100 millones de toneladas de granos en esas grandes estructuras, que llegan a superar las 15.000 toneladas de capacidad. Por eso el monitoreo permanente es necesario para resguardar la calidad del producto almacenado.

Una de las manera de medir la actividad dentro de silos y celdas, según Ricardo Bartosik, especialista en poscosecha de granos del INTA Balcarce, es “la medición de la alteración de la concentración de gases en el aire intergranario”. En este sentido, agregó: “El aumento de la concentración de dióxido de carbono en la atmósfera intergranaria indica que hay actividad biológica y, por lo tanto, un riesgo inherente para la conservación de la mercadería. Una alerta temprana permite una acción a tiempo y evita pérdidas de calidad y económicas”.

Hacia eso apuntó el trabajo conjunto entre INTA y la empresa IEA. Los técnicos diseñaron un sistema automático de monitoreo de granos almacenados, mediante la medición de dióxido de carbono del aire barrido por aireación. “Entre otras cosas, permite identificar la presencia del foco de los granos en riesgo”, indicó Bartosik. Esto sucede porque el sistema está integrado por una serie de sensores de última generación que se ubican en el techo del silo, no son afectados por las condiciones climáticas, son de muy fácil mantenimiento y brindan información robusta de forma totalmente automatizada.

El sistema desarrollado utiliza el equipo de aireación existente en un silo, que habitualmente cuenta con un ventilador, conductos de aireación y salidas/entradas de aire en el techo. Con esto, la circulación de aire, cuando se enciende el ventilador, genera una corriente que reemplaza el aire intergranario confinado en la masa de granos, que es conducido hacia los sensores de CO2, los que registran su concentración, independientemente de la ubicación del foco en la masa de granos.

“Este punto es quizás uno de los que le aporta más eficiencia a nuestro desarrollo, complementándolo con la termometría”, indicó Bartosik quien puntualizó que con la medición de dióxido de carbono se recibe una alerta temprana, que permite detectar el foco en menos de 24 horas desde que empezó.

La termometría, por su parte, detecta aumento de temperatura en una zona puntual de la masa de granos y da una idea más general sobre la localización del problema. “El calor generado por actividad biológica se mueve mucho más lentamente que el dióxido de carbono, que es un gas. Esto atenta directamente con la posibilidad de detectar de manera temprana problemas de conservación con la termometría. En tal sentido, la complementación de los sistemas de medición (termometría con Co2ntrol) permite detectar el problema de manera anticipada, como así también revelar su ubicación”, subrayó Bartosik.

Juan Carlos Migoni, gerente de la empresa rosarina, complementó: “La termometría es importante para saber que algo está pasando en el interior del silo. Sin embargo, con una alarma temprana se pueden tomar medidas, como mover, vaciar o recircular el material para mitigar el problema”. Y agregó: “El sistema de medición de dióxido de carbono que desarrollamos es altamente sensible y es crucial para dar una alerta”.

Ingeniería Electrónica Argentina es una empresa que, desde hace 40 años, se dedica al desarrollo de productos y de servicios de ingeniería aplicados a la agroindustria. “Para nosotros es un orgullo haber trabajado con el INTA en este desarrollo que tiene proyección internacional”, aseguró Migoni.

Para la puesta a punto del sistema, Diego de la Torre, especialista en poscosecha del INTA Balcarce, determinó que, utilizando el sistema de aireación existente en los silos para reemplazar todo el aire del silo, permite purgar el aire para luego detectar actividad biológica (incremento de concentración de CO2) independientemente de la ubicación del foco en la masa de granos.

“Después de 8 años de múltiples ensayos a nivel de laboratorio y pruebas empíricas en silos de más de 10 mil toneladas de capacidad, pudimos establecer la relación entre el nivel de dióxido de carbono detectado y nivel de riesgo asociado”, explicó de la Torre.

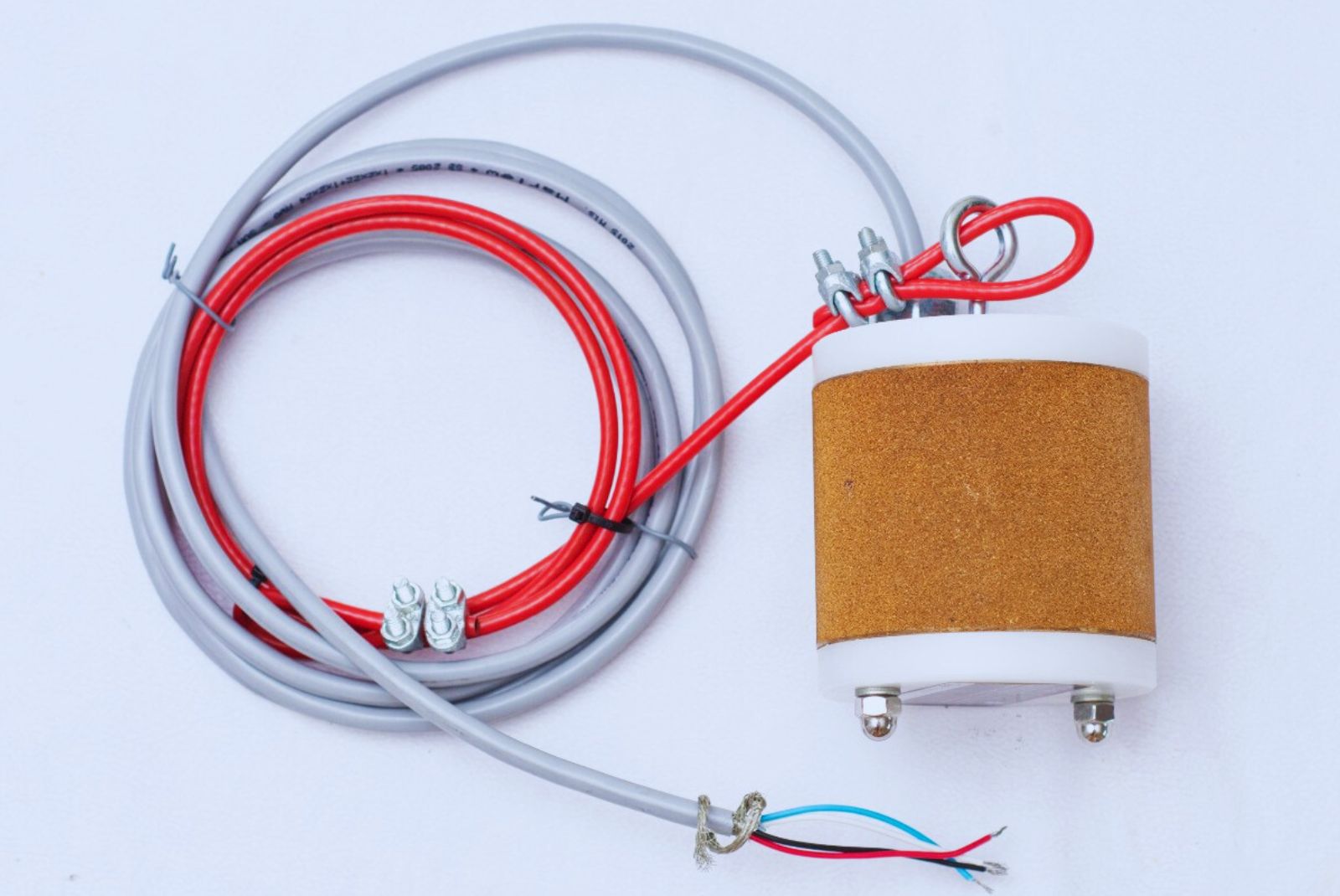

Co2ntrol es un sistema que está integrado por sensores de dióxido de carbono, una unidad de control, un software de control y un sistema para el guardado de la información sensible. Para el correcto funcionamiento del sistema, de la Torre junto con su equipo de trabajo desarrollaron un procedimiento de medición simple, práctico y efectivo.

Su funcionamiento es bastante sencillo: “Primero, el sistema enciende automáticamente los ventiladores a intervalos específicos que dependen del granel a controlar; la ventilación forzada ‘empuja’ el dióxido de carbono hacía los sensores ubicados en las salidas de ventilación. Al pasar por las salidas de aire, los sensores detectan y miden con exactitud la concentración de dióxido de carbono. En este punto, un algoritmo procesa los datos recogidos por los sensores y, cuando se detecta un incremento de CO2 por encima de parámetros preestablecidos emite una alerta”, explicó de la Torre quien añadió: “Las alertas se reciben en la PC de control en la planta de acopio y, opcionalmente, en diferentes plataformas según la necesidad del usuario”.

Las terminales del Gran Rosario concentran el 73% de la capacidad de almacenaje de puertos del país

“Para interpretar la información que proveen los sensores, desarrollamos un software que está más orientado a la interacción con el usuario debido a que puede generar mensajes operativos –cuando el procedimiento de monitoreo no se cumplió de manera apropiada–, alarmas –que se disparan cuando un indicador supera el umbral de riesgo–, interpretaciones –orientan al usuario en la interpretación de las alarmas– y solicitudes –requiere una respuesta del operador frente a una alarma de riesgo activada–”, describió de la Torre.

Entre otros aspectos positivos, el sistema permite detectar un foco en estado incipiente mucho antes que la pérdida de calidad sea grave y la masa de granos involucrada muy grande. Bartosik expresó que “una ventaja adicional de nuestro desarrollo es que permite una trazabilidad de los eventos, desde la detección del problema, las alarmas, las recomendaciones y las acciones. Estos aspectos son claves para una adecuada gestión de la calidad de la mercadería almacenada y sin duda constituyen un avance respecto de la tecnología disponible hoy en el mercado”.